1 минута, чтобы понять: процесс закалки и этапы метода

Термическая обработка — распространенный метод изменения механических свойств некоторых металлов. Возможность изменять твердость, ударную вязкость и прочность металла, сохраняя при этом его химический состав неизменным и практически неизменным, — это отличный способ адаптировать металл к вашей среде и рабочим потребностям.

Существует много различных способов термической обработки металлов, наиболее популярным из которых является процесс, называемыйзакалка.

Что такое закалка?

закалкаЭто процесс термической обработки металлов. Закалка – это быстрое охлаждение металла для приведения его механических свойств в исходное состояние. Для выполнения процесса закалки металл нагревают до температуры выше нормальных условий, обычно несколько выше температуры его рекристаллизации, но ниже температуры плавления. Чтобы обеспечить тепло"впитывать"материал, металл можно хранить при этой температуре в течение определенного периода времени. Как только металл поддерживается при желаемой температуре, его закаливают в среде до тех пор, пока он не вернется к комнатной температуре. Металл также можно закаливать в течение более длительного периода времени, чтобы охлаждение от процесса закалки распределялось по всей толщине материала.

Процесс закалки:

В процессе закалки стали высокая скорость охлаждения достигается за счет соприкосновения горячей поверхности объекта с более холодным материалом, который может быть газообразным, жидким или твердым. Эта операция называется закалкой и включает методы охлаждения путем нагнетания воздуха, воды или другой жидкости - погружение в жидкость, например рассол, воду, полимерный закалочный агент, соляную ванну, межпластинчатое охлаждение.

Процесс закалки

Однако скорость охлаждения (скорость отдачи тепла от тела горячей металлической закалочной среды) зависит от размеров поперечного сечения объекта, его температуры, его термических свойств, состояния его поверхности по характеру и степени шероховатости оксидной пленки, начальной температуры теплоносителя, температуры его кипения, удельной теплоемкости теплоносителя, скрытой теплоты испарения, удельной теплоемкости пара, его теплопроводности и т. д. Его вязкость и скорость, с которой он проходит через объект. Прежде чем приступить к рассмотрению охлаждающих свойств обычно используемых охлаждающих жидкостей, неплохо было бы выяснить, что происходит, когда нагретый стальной предмет (скажем, 840°C) бросают в стационарную холодную ванну. На протяжении всего процесса закалки кривая охлаждения демонстрирует не постоянную скорость охлаждения, а три стадии:

Этап A – Этап Пар Крышка:

После начала закалки, поскольку металл находится при высокой температуре, закалочный теплоноситель сразу же испаряется, и поверхность изделия окутывает сплошной слой пара.

Теперь, когда жидкость не контактирует с металлической поверхностью, тепло очень медленно уходит от горячей поверхности за счет излучения и проводимости через слой водяного пара к границе раздела жидкость-пар. Поскольку паровая пленка является плохим проводником тепла, скорость охлаждения относительно низкая.

Стадия Б – Стадия прерывистого контакта (стадия кипения жидкости):

На этом этапе тепло быстро испаряется, о чем свидетельствует крутой наклон кривой охлаждения. На этом этапе паровая оболочка периодически разрушается, в результате чего охлаждающая жидкость на долю секунды соприкасается с горячей поверхностью, но быстро отталкивается из-за сильного кипения пузырьков пара. Пузырьки уносятся конвекцией, и жидкость снова касается металла. Быстрое охлаждение на этом этапе быстро опускает поверхность ниже точки кипения закалочной среды. Затем испарение прекратилось. Второй этап соответствует температурному диапазону 100 ℃ ~ 500 ℃, в этом температурном диапазоне аустенитное состояние перехода стали является самым быстрым (передняя кромка кривой ≈ЦКТ). Поэтому скорость охлаждения на этом этапе очень важна для закалки стали.

Стадия C – Стадия прямого контакта (стадия жидкостного охлаждения):

Эта фаза начинается, когда температура поверхности объекта снижается до точки кипения или ниже закалочной среды. Пар не образуется. Охлаждение происходит за счет конвекции и проводимости через жидкость. Эта стадия имеет наименьшую скорость охлаждения.

Сначала сплав нагревают на 30-50°С выше критической температуры. Мы не хотим оставаться при этой температуре долгое время, потому что это может вызвать рост зерен. Если вы работаете со сплавами, чувствительными к окислению, возможно, вам придется нагреть сплав в вакууме. Некоторые печи можно нагревать в вакууме, но более простой (небольшой) метод заключается в заключении сплава в кварцевую трубку, вакуумированную или заполненную инертным газом, например аргоном. Сплавы необходимо быстро охлаждать. Основным способом управления скоростью охлаждения является использование различных закалочных сред. Рассол обычно является самой быстрой на практике закалочной средой. Жидкий азот является относительно медленной закалочной средой из-за его низкой теплопроводности и теплоемкости. Если сплав остывает слишком быстро, он может треснуть. Если он остывает слишком медленно, вы можете не получить значительной метастабильности. Лучший способ определить оптимальную скорость закалки материала — использовать фазовую диаграмму время-температура-переход (ТТТ). Большинство металлов в процессе закалки нагреваются от 715 до 900°C. В процессе нагрева очень важно, чтобы материал нагревался при постоянной температуре. Нагрев при постоянной температуре приводит к достижению желаемых свойств металла. Второе, что необходимо сделать после нагрева, — это промокнуть, или можно сказать, замочить. Погрузите материал или нагретую заготовку в такую среду, как вакуум или воздух. Заготовку необходимо замочить в соли или песке в течение 6 минут, при этом температура окружающей среды во время замачивания должна быть постоянной. Некоторые из вас могут подумать, что замачивание и охлаждение похожи. Но замачивание и охлаждение – это разные процессы. Итак, после замачивания пора приступать к охлаждению. В процессе охлаждения, заготовку необходимо держать в закалочной жидкости. В качестве закалочной среды используйте воду и масло. Использование воды в качестве закалочной среды имеет недостаток, заключающийся в том, что она может вызвать появление множественных трещин на поверхности металла или деформировать поверхность металла. Следует отметить, что масло остывает гораздо медленнее, чем вода. Процесс закалки также можно проводить в присутствии инертного газа. В процессе закалки можно использовать инертные газы, такие как азот, гелий и аргон. В этом процессе термообработки решающую роль играет закалочная среда. Если скорость охлаждения закалочной среды ниже желаемой, то ожидаемых показателей выходящего металла вы не получите. Если закалочная среда остывает быстрее, чем требуется, на выходном металле появятся трещины. После завершения процесса тушения вы можете заметить, что полученный вами материал может быть очень хрупким или намного тверже обычного металла. Это связано с большим наличием мартенсита в данном материале. Поэтому такие металлы необходимо закалять. Закалка снижает ненужную твердость. Для отпуска необходимо нагреть металл ниже критической температуры, а затем охладить этот металл на естественном воздухе или в окружающей среде.

Обычными закалочными средами являются:

Вода:

Вода, вероятно, является старейшей и самой популярной закалочной средой, отвечающей требованиям дешевизны, универсальной доступности, простоты эксплуатации и безопасности. С повышением температуры характеристики охлаждения изменяются сильнее, чем у масла, особенно при повышении температуры выше 60°С охлаждающая способность быстро снижается из-за увеличения стадии парового слоя. Наилучшая охлаждающая способность достигается при температуре воды 20–40 ° C. Охлаждающая способность воды находится между охлаждающей способностью соленой воды и масла. Хотя вода обеспечивает высокую охлаждающую способность вблизи вершины кривой, чтобы избежать превращения в перлит или бейнит, самым большим недостатком воды, как показано в Таблице 6.11, является высокая скорость охлаждения в диапазоне температур, где образуется мартенсит. На этом этапе сталь подвергается как структурным, так и термическим напряжениям.

2. Соленая вода:

Около 10% (по массе) хлорида натрия в водном растворе широко используется в промышленности и называется рассолом. Они обеспечивают скорость охлаждения между водой и 10% раствором NaOH. Они вызывают коррозию приборов, но, как и коррозионные растворы, не вредны для работников. Объяснение более высокой эффективности рассола, раствора каустической соды или водного раствора заключается в том, что в рассоле или растворе каустика нагрев раствора на поверхности горячей стали вызывает кристаллизацию хлорида натрия/гидроксида натрия на поверхности горячая сталь. Этот слой твердых кристаллов разрушается с помощью незначительного взрывного воздействия и выбрасывает облако кристаллов.

3. Гидроксид натрия:

Обычно в воду добавляют 10% (по весу) гидроксида натрия. Эти решения быстро отводят тепло от стали в тот момент, когда она погружена в охлаждающую жидкость, и не проявляют относительной теплоотдачи."неактивный"состояние начальной стадии (стадии а) воды. Следовательно, это полезно, когда требуемая скорость охлаждения превышает скорость водяной бани.

4. Масло:

Масла, как группа, имеют скорость охлаждения от 40°C до 90°C воды. При закалке маслом значительные изменения можно внести, используя животные, растительные или минеральные масла или смесь двух и более видов масел. Давление паров масла особенно важно, поскольку оно определяет толщину пленки паров масла, образующейся на поверхности горячей стали, которая ограничивает скорость отвода тепла. Однако обычно используемые масла имеют очень высокую температуру кипения. Масло имеет значительно меньшую закалочную способность, чем вода или соленая вода (максимальная скорость охлаждения около 600°С), и относительно медленно движется в области образования мартенсита, что сводит к минимуму опасность образования трещин. Мощность охлаждения вблизи передней части кривой ЦКТ стали можно увеличить за счет энергичного перемешивания ванны расплава или части ванны расплава.

5. Эмульсии (вода и масло):

Быстрое охлаждение воды (вблизи вершины кривой ЦКТ) и медленное охлаждение нефти на более позднем этапе (в диапазоне температур Мс-Мф) привели к образованию смесей эмульсии-воды и"вода"масла в разных пропорциях. Эмульсии с 90 % масла и 10 % воды имеют меньшую скорость охлаждения, чем масло. Эмульсия, состоящая из 90% воды и 10% масла, уступает маслу еще и тем, что она остывает быстрее масла при образовании мартенсита около 300°С, увеличивая опасность деформации и растрескивания.

6. Полимерные носители:

Это новички в области теплоносителей, приближающиеся по характеристикам к идеальной закалочной среде (6.3), которая быстро остывает до температур РС, а затем довольно медленно по мере образования мартенсита. Эти синтетические закалочные вещества представляют собой высокомолекулярные органические химические вещества, обычно на основе полиалкилгликоля или поливинилового спирта, но обычно первый чаще используется в качестве закалочного агента. Это водорастворимые материалы, поэтому, изменяя концентрацию органических добавок, можно получить закалочные агенты с очень разными скоростями охлаждения. При количестве добавленной закалочной добавки 5 % при температуре 60°С поверхностная твердость закалочной добавки близка к твердости воды, а риск образования трещин минимален при закалке нелегированной стали. Закалочная добавка с 15% присадкой имеет такие же охлаждающие свойства, как и масло, но не пожароопасна.

7. Соляная ванна:

Для стали с небольшим поперечным сечением и хорошей прокаливаемостью идеальной закалочной средой является соляная ванна. В таблице 6.12 указан состав некоторых солей и диапазоны температур, применимые для каждой смеси. Рекомендуемое время выдержки в соляной ванне составляет 2–4 минуты на см толщины среза, для более легких срезов время выдержки короче. Для ванны со 100% NaNO3 требуется температура 400–600°C. Охлаждающая способность высока примерно до 400°C, а затем снижается по мере того, как температура стали продолжает падать. Следовательно, чем ниже температура ванны, тем сильнее перемешивание и тем лучше охлаждающая способность. В случае загрязнения эффективность охлаждения ванны снижается. Бак для перемешивания позволяет примесям суспендироваться и прилипать к охлаждаемым деталям, снижая теплопередачу. Добавляем 0,3-0.

8. Воздух:

Если сталь имеет высокую прокаливаемость, то можно использовать также сжатый воздух или неподвижный воздух, то есть высоколегированную сталь, например сталь закаленную на воздухе; Или облегченный профиль из низколегированной стали. Поскольку воздух остывает медленнее и равномернее, опасность деформации незначительна. Поверхность стали при охлаждении всегда окисляется.

9. Газ:

В газах водород и гелий более эффективны при охлаждении, но азот обычно используется в горячей и быстрорежущей стали из-за возможности взрывов, когда использование водорода и гелия дорого. Газовая закалка позволяет обеспечить более равномерное охлаждение деталей толстого сечения сложной формы и различной толщины, что позволяет получить более однородные механические свойства. Риск поломки или деформации минимален. Быстрый поток воздуха непосредственно контактирует с аустенитизируемой сталью в газовой камере, которая быстро рассеивает тепло.

10. Слой потока:

Он состоит из частиц оксида алюминия в дистилляционном резервуаре, которые псевдоожижаются непрерывным потоком воздуха, выдуваемого со дна резервуара. Эти частицы движутся как жидкость. Использование азота создает инертную атмосферу. В основном используется для закалки высоколегированной стали, стали для холодной обработки, стали для горячей обработки, быстрорежущей стали, стали для закалки на воздухе и так далее. Охлаждение в псевдоожиженном слое происходит медленнее, чем в воде или масле, на 10% медленнее, чем закалка расплавленной солью, но значительно быстрее, чем в воздухе. Кипящий слой может эксплуатироваться при любой низкой температуре. На деталях нет остатков и не требуется постобработка. Никакой опасности дыма или загрязнения.

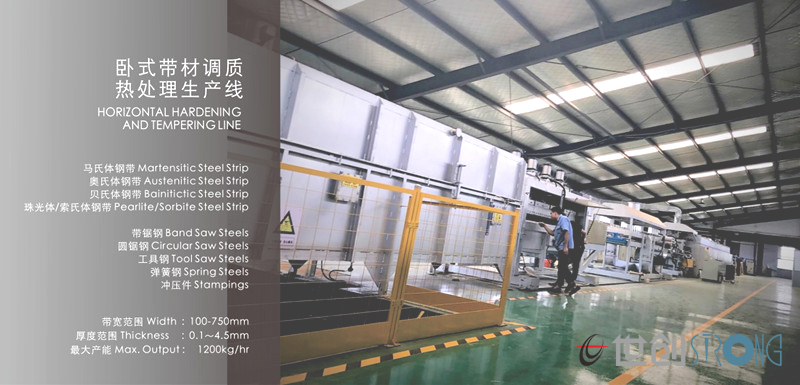

Сильный Металл был первым китайским производителем непрерывного оборудования.линии закалки и отпускадля закалки полос из высокоуглеродистой стали;

Запуск этой производственной линии свидетельствует о том, что Китай преодолел многолетние технические барьеры и монополию европейских и американских компаний в области технологий производства материалов. Китайским компаниям больше не придется терпеть ситуацию долгосрочного импорта закалочных полос по высоким ценам.

Характеристика: Производственная линия закалки и отпускаПечь с сетчатой лентой подходит для массового производства различных небольших заготовок, таких как цементация, нитроцементация, закалка, закалка маслом, закалка водой и другие процессы термообработки, обработка винтов, гаек, штампованных деталей и т. д.

Разработайте различные решения для термообработки в соответствии с различными заготовками.

Настраивается в соответствии с продуктом.

Модель: ЮВ-810-9F

Производительность: температура 950 ℃; Материал: корпус: низкоуглеродистая сталь.

Процесс: (1) цементация, нитроцементация (2) закалка в контролируемой атмосфере, изотермическая закалка (3) закалка в масло, закалка в воду

Преимущество: компьютерное управление